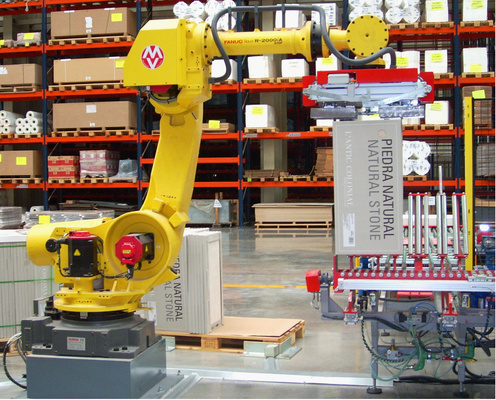

Los sistemas de automatización de almacenaje reducen o eliminan la mano de obra humana para mejorar el sistema, tanto en tiempo y flujo de operaciones y procesos, normalmente estos se dividen en dos tipos los que son los AS/RS (Sistemas Automatizados de Almacenaje y Recuperación) y los sistemas carrusel.

AS/RS (Sistemas automatizados de Almacenamiento y Recuperación)

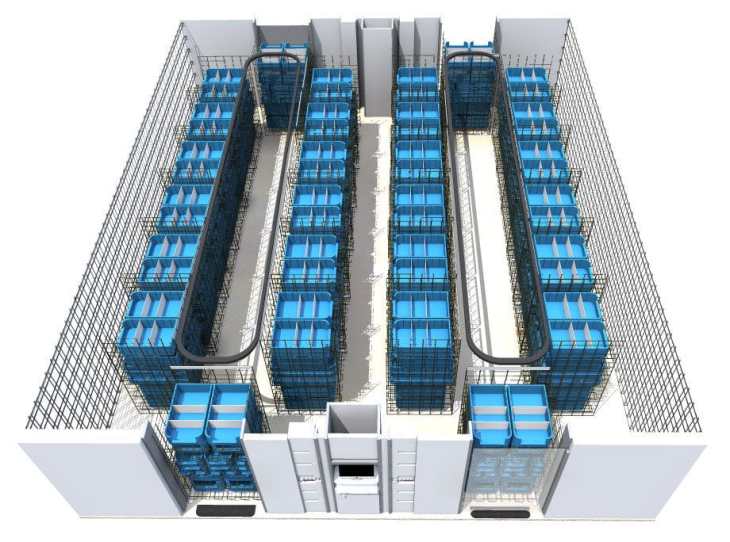

Un AS/RS es un sistema controlado y manejado desde una computadora u ordenador donde se especifican las operaciones de almacenaje y recuperación de los mismos a una velocidad y precisión determinadas que permiten el éxito de cumplimiento con un nivel de automatización empleado.

En estos sistemas existen uno o varios pasillos de almacenaje donde máquinas S/R (Storage/Retrieval) los recorren para las actividades de almacenamiento y recuperación de mercancías de los estantes que cuentan con estaciones de P&D (Pickup-and-Deposit) que permiten el depósito y extracción de ítems que pueden ser manejadas por personas o AGVs (Automatic Guided Vehicle).

Tipos:

Unit Load AS/RS (AS/RS de unidad de carga)

Son grandes sistemas automatizados que manipulan las unidades de carga guardadas en estantes, plataformas u otros contenedores estándar, manejados por computadora en conjunto de las máquinas S/R que se las automatiza y preparan para manejar los contenedores de unidad de carga.

Deep-Lane AS/RS

Este sistema es funcional cuando se tiene grandes cantidades de ítems almacenados en stock, pero los números de SKUs (Stock-Keeping Unit) diferentes son relativamente pequeños, el sistema de almacenaje es uno detrás de otro permitiendo un FIFO, ya que se diseñan S/Rs para depósito y otros para recuperación, donde el de almacenamiento lo descarga por un lado del estante y el otro lo retira del lado contrario.

Miniload AS/RS (AS/RS de Minicarga)

Este sistema es inverso al Deep-Lane, maneja cargas pequeñas como partes individuales o provisiones que están guardados en cajones en el sistema de almacenaje, donde un S/R diseñado para este tipo de recuperación los extrae de los estantes y los entrega en estaciones de P&D (Pick and Delivery) al final del pasillo donde los ítems individualizados son recogidos de sus cajas, normalmente este procesos lo hace una persona.

Man-On-Board AS/RS (AS/RS de hombre a bordo)

Este sistema permite recoger mercancías individuales como una especie de picking (kitting según el caso) desde sus puntos de almacenamiento por una persona que se encuentra dentro o sobre el S/R.

Automated item retrieval system (Sistema automatizado de recuperación de artículo)

Este sistema permite la recuperación de ítems individualizados que están almacenados en carriles, cuando se necesita extraer uno de estos artículos una máquina o persona los empuja desde su carril y se espera que caiga en un transportador para la entrega en la estación de recogida, este sistema funciona como el Deep-Lane ya que se lo almacena por un lado y la recuperación es por el otro lado permitiendo que se dé un FIFO.

Vertical lift storage modules (Módulos de almacenaje de levantamiento verticales)

Se lo conoce también como VL-AS/RS que serían un sistema automatizado de almacenamiento y recuperación de levantamiento vertical, donde se emplea un pasillo o corredor central vertical para llegar a las cargas.

Uso de los equipos AS/RS:

Almacenaje y recuperación de mercancía por carga con Unit Load o Deep-Lane.

Recogida de pedidos individualizados mediante Miniload, Man-On-Board o Automated Item Retrieval System.

Almacenamiento de WIP (Work In Process) en plantas de producción por lotes o tipo Job Shop utilizándolo como un tipo de buffer entre procesos con niveles de producción diferentes a los normales.

Acopio de materia prima, partes y piezas para ensamblaje permitiendo la reducción de riesgos por retrasos de los proveedores y hacia los clientes.

Se motiva el uso de AS/RS por:

Tienen un nivel de compatibilidad con los sistemas de identificación automática como lectores de código de barras permitiendo que la mercancía se almacene y extraiga rápidamente sin la supervisión o revisión de identificación de una persona.

Manejo, control y rastreo por computadora de los ítems, trabajando en paralelo con los sistemas de identificación automática permite tener un nivel de trazabilidad de las mercancías tanto por su localización, condición y estado de almacenamiento.

Permite tener en una fábrica o empresa con un subsistema totalmente automatizado.

Sistema de Carrusel

Un sistema carrusel puede ser horizontal (más común y utilizado) o vertical, los horizontales pueden suspenderse del techo (top-driven unit) o ser instalados sobre el suelo (bottom-driven unit), entre los dos el que brinda una mayor capacidad flujo y facilidad para solucionar problemas es el que se monta sobre la superficie del piso dado que nos permite controlar inconvenietes como goteos de aceite que se vuelven difíciles de controlar en los que están suspendidos en el aire, y los sistemas verticales tienen una limitante a considerar por el cual no es el más común en uso y es el alto del techo de la empresa, al transportar de manera perpendicular las mercancías reduce espacios a lo largo y ancho pero se obstaculiza por el alto de la bodega volviendo su capacidad menor a la de los horizontales.

En ambos casos las bandejas o cajas que se vayan a transportar y movilizar deben ser compatibles al tipo de carga que se piensa manejar.

Tecnología

La mayoría de sistemas de carrusel se manejan semiautomáticamente dado que necesita de un operador ubicado en la zona de carga y descarga de mercancías donde activa el sistema mediante un mando de pedal, interruptor o un teclado para que la caja o bandeja deseada llegue a la estación y de la cual se recopilen los artículos o en el cual se depositen los ítems a almacenar, repitiendo este procesos repetidamente.

Por otro lado existen sistemas de carrusel controlados desde un computador u ordenador que elevan su nivel de automatización permitiendo procesos de carga y descarga automatizados permitiendo un control de qué se almacena, dónde y desde cuándo, junto otros registros de trazabilidad de las existencias.

Uso y aplicaciones

Son alternativas de reemplazo de los sistemas Miniload AS/RS y se usan más en industrias de dispositivos electrónicos dadas las dimisiones de sus partes, piezas y productos.

Su aplicación suele ser común en operaciones de almacenaje y recuperación de ítems individualizados como materias primas, parte, piezas, repuestos, etc.

Es empleado para el transporte, acumulación y clasificación de mercancías en las bandejas o cajas volviéndose un almacenaje momentáneo de WIP.

Pros y contras del uso de sistemas automatizados de almacenamiento

Pros

– Menor número de trabajadores.

– Mejora del control del material

– Incremento de la capacidad de almacenamiento.

– Incremento de la densidad de almacenamiento.

– Mejora de la seguridad en la función de almacenamiento.

– Mejora de la rotación del stock.

– Mejora del servicio al consumidor.

– Incremento del rendimiento.

Contras

– Alto coste.

– Gastos de mantenimiento.

– Dificultad de modificar el sistema.

Fuente: http://operdebodegas.blogspot.com/